手机:13785780436

网址:www.btamjx.com

地址:泊头市交河工业区

铸铁平板的生产过程

在生产实际中,由于铸铁平台平板的生产类型、形状、尺寸和技术要求等不同,往往不是单独在一种设备上加工完成的,而是需要经过的工艺过程,即需要根据图纸的的具体要求,选择合适的加工方法,合理安排加工顺序,一步步地加工出来。这就需要械加工工艺的知识。

一、拟定工艺路线的一般原则

机械加工工艺规程的制定,大体可分为两个步骤。 先是拟定铸铁平板加工的工艺路线,然后再确定每一道工序的工序尺寸、所用设备和工艺装备以及切削规范、工时定额等。这两个步骤是互相联系的,应进行综合分析。

铸铁平板工艺路线的拟定是制定工艺过程的总体布局,主要任务是选择各个表面的加工方法,确定各个表面的加工顺序,以及整个工艺过程中工序数目的多少等。

拟定工艺路线的一般原则如下:

1、先加工基准面

零件在加工过程中,作为定位基准的表面应 先加工出来,以便尽快为后续工序的加工提供精基准。称为“基准先行”。

2、划分加工阶段

加工质量要求高的表面,都划分加工阶段,一般可分为粗加工、半精加工和精加工三个阶段。主要是为了加工质量;有利于合理使用设备;便于安排热处理工序;以及便于时发现毛坯缺陷等。

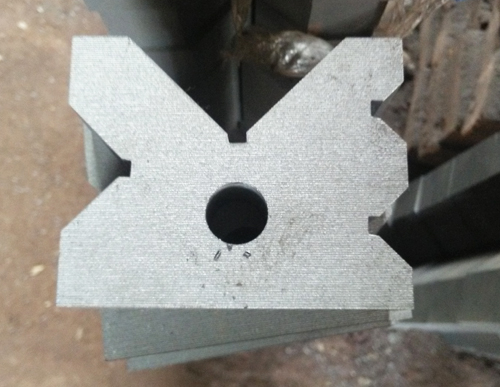

3、先孔后面

对于方箱体、支架和连杆等零件应先加工平面后加工孔。这样就可以以平面定位加工孔,平面和孔的位置精度,而且对平面上的孔的加工带来方便。

4、主要表面的光整加工(如研磨、珩磨、精磨等),应放在工艺路线 后阶段进行,以免光整加工的表面,由于工序间的转运和安装而受到损伤。

铸铁平板的生产过程

上述为工序安排的一般情况。有些具体情况可按下列原则处理。

(1)、为了加工精度,粗、精加工 好分开进行。因为粗加工时,切削量大,工件所受切削力、夹紧力大,发热量多,以及加工表面有较显著的加工硬化现象,工件内部存在着较大的内应力,如果粗、粗加工连续进行,则精加工后的零件精度会因为应力的重新分布而很快丧失。对于某些加工精度要求高的零件。在粗加工之后和精加工之前,还应安排低温退火或时效处理工序来内应力。

(2)、合理地选用设备。粗加工主要是切掉大部分加工余量,并不要求有较高的加工精度,所以粗加工应在功率较大、精度不太高的机床上进行,精加工工序则要求用较的机床加工。粗、精加工分别在不同的机床上加工,既能充分发挥设备能力,又能延长机床的使用寿命。

(3)、在机械加工工艺路线中,常安排有热处理工序。热处理工序位置的安排如下:为金属的切削加工性能,如退火、正火、调质等,一般安排在机械加工前进行。为内应力,如时效处理、调质处理等,一般安排在粗加工之后,精加工之前进行。为了提高零件的机械性能,如渗碳、淬火、回火等,一般安排在机械加工之后进行。如热处理后有较大的变形,还须安排 终加工工序(精磨)。

二、铸铁平台生产过程和工艺过程

生产过程是指从原材料(或半成品)制成产品的全部过程。对机器生产而言包括原材料的运输和保存,生产的准备,毛坯的制造,零件的加工和热处理,产品的装配、及调试,油漆和包装等内容。生产过程的内容广泛,现代企业用系统工程学的原理和方法组织生产和指导生产,将生产过程看成是一个具有输入和输出的生产系统。能使企业的管理化,使企业 具应变力和竞争力。

在铸铁平板生产过程中,直接改变原材料(或毛坯)形状、尺寸和性能,使之变为成品的过程,称为工艺过程。它是生产过程的主要部分。例如毛坯的铸造、锻造和焊接;改变材料性能的热处理;零件的机械加工等,都属于工艺过程。工艺过程又是由一个或若干个顺序排列的工序组成的。

工序是工艺过程的基本组成单位。所谓工序是指在一个工作地点,对一个或一组工件所连续完成的那部分工艺过程。构成一个工序的主要特点是不改变加工对象、设备和操作者,而且工序的内容是连续完成的。其工艺过程可以分为以下两个工序:

工序1:在车床上车外圆、车端面、镗孔和内孔倒角;

工序2:在钻床上钻6个小孔。

在同一道工序中,工件可能要经过几次安装。工件在一次装夹中所完成的那部分工序,称为安装。在工序1中,有两次安装。 次安装:用三爪卡盘夹住外圆,车端面C,镗内孔,内孔倒角,车外圆。 次安装:调头用三爪盘夹住外圆,车端面A和B,内孔倒角。

三、生产类型

生产类型通常分为三类。

1.单件生产:单个地生产某个零件,很少重复地生产。

2.成批生产:成批地制造相同的零件的生产。

3.大量生产:当产品的制造数量很大,大多数工作地点经常是重复进行一种零件的某一工序的生产。

拟定零件的工艺过程时,由于零件的生产类型不同,所采用的加方法、机床设备、工夹量具、毛坯及对工人的技术要求等,都有很大的不同。

四、加工余量

为了加工出合格装配平台的零件, 从毛坯上切去的那层金属的厚度,称为加工余量。加工余量又可分为工序余量和总余量。某工序中需要切除的那层金属厚度,称为该工序的加工余量。从毛坯到成品总共需要切除的余量,称为总余量,等于相应表面各工序余量之和。

在工件上留加工余量的目的是为了切除上一道工序所留下来的加工误差和表面缺陷,如铸件表面冷硬层、气孔、夹砂层,锻件表面的氧化皮、脱碳层、表面裂纹,切削加工后的内应力层和表面粗糙度等。从而提高工件的精度和表面粗糙度。

加工余量的大小对加工质量和生产效率均有较大影响。加工余量过大,不仅增加了机械加工的劳动量,降低了生产率,而且增加了材料、工具和电力消耗,提高了加工成本。若加工余量过小,则既不能上道工序的各种缺陷和误差,又不能补偿本工序加工时的装夹误差,造成废品。其选取原则是在质量的前提下,使余量尽可能小。一般说来,越是精加工,工序余量越小。

五、基准

机械零件是由若干个表面组成的,研究零件表面的相对关系, 确定一个基准,基准是零件上用来确定其它点、线、面的位置所依据的点、线、面。根据基准的不同功能,基准可分为设计基准和工艺基准两类。

1.设计基准

在零件图上用以确定其它点、线、面位置的基准,称为设计基准。

2.工艺基准

零件在加工和装配过程中所使用的基准,称为工艺基准。工艺基准按用途不同又分为装配基准、测量基准及定位基准。

(1)装配基准:装配平台使用时用以确定零件在部件或产品中的位置的基准,称为装配基准。

(2)测量基准:用以检验已加工表面的尺寸及位置的基准,称为测量平台基准。内孔轴线是检验外圆径向跳动的测量基准。

(3)定位基准:加工时工件定位所用的基准,称为定位基准。作为定位基准的表面(或线、点),在 道工序中只能选择未加工的毛坯表面,这种定位表面称粗基准.在以后的各个工序中就可采用已加工表面作为定位基准,这种定位表面称精基准。

下一篇:铸铁平板如何保养